Mis vahe on kruvikonveieril ja spiraalkonveieril?

Mõisted "kruvikonveier" ja spiraalkonveier viitavad erinevat tüüpi konveierisüsteemidele, mida eristab nende konstruktsioon, mehhanism ja rakendus:

1. Kruvikonveier

Mehhanism: Kasutab pöörlevat spiraalset kruvilaba (labad) rennis või torus. Kruvi pöörleb, et liigutada lahtisi materjale (nt pulbreid, graanuleid, setteid) mööda konveieri pikkust.

Kujundus:

Tavaliselt horisontaalne või kaldus (kuni ~20–30°).

Saab olla võlliga (keskne võll toetab tiivaosa) või võllita (kleepuvate materjalide jaoks).

Materjalid surutakse läbi suletud renni, mis hoiab ära lekke.

Rakendused:

Põllumajandus (teravilja käitlemine), reoveepuhastus, toiduainete töötlemine ja tööstuslik puistematerjalide transport.

Ideaalne materjalide kontrollitud söötmiseks, segamiseks või doseerimiseks.

2. Spiraalkonveier

Mehhanism: Viitab konveierisüsteemile, mis on paigutatud vertikaalselt või kompaktselt spiraalselt, kasutades sageli rihmasid, rulle või modulaarseid plastkette. Esemeid liigutatakse mööda spiraali raskusjõu või mehaaniliste ajamite abil.

Kujundus:

Kompaktne vertikaalne paigutus (nt tõusvad/laskuvad spiraalsed teed).

Avatud disain ühikveoste (kastid, pakendid, tooted) jaoks.

Võib ruumisäästlikkuse huvides sisaldada kumeraid osi.

Rakendused:

Esemete tõstmine või langetamine pakkimis-, villimis- või konveieriliinidel.

Kogunemine, jahutamine või ajastuse reguleerimine sellistes tööstusharudes nagu pagaritööstus, logistika või lennujaamad (pagasikäitlus).

Kokkuvõte

Kruvikonveierid on puistematerjalide käitlejad, mis kasutavad pöörlevat spiraalset kruvi.

Spiraalkonveierid on ruumisäästlikud süsteemid ühikkoormate tõstmiseks/langetamiseks spiraalse tee kaudu, sageli rihmade või rullide abil.

Segadus tekib kattuvate terminite tõttu, kuid nende eesmärgid ja mehhanismid on erinevad.

Kuidas spiraallift töötab?

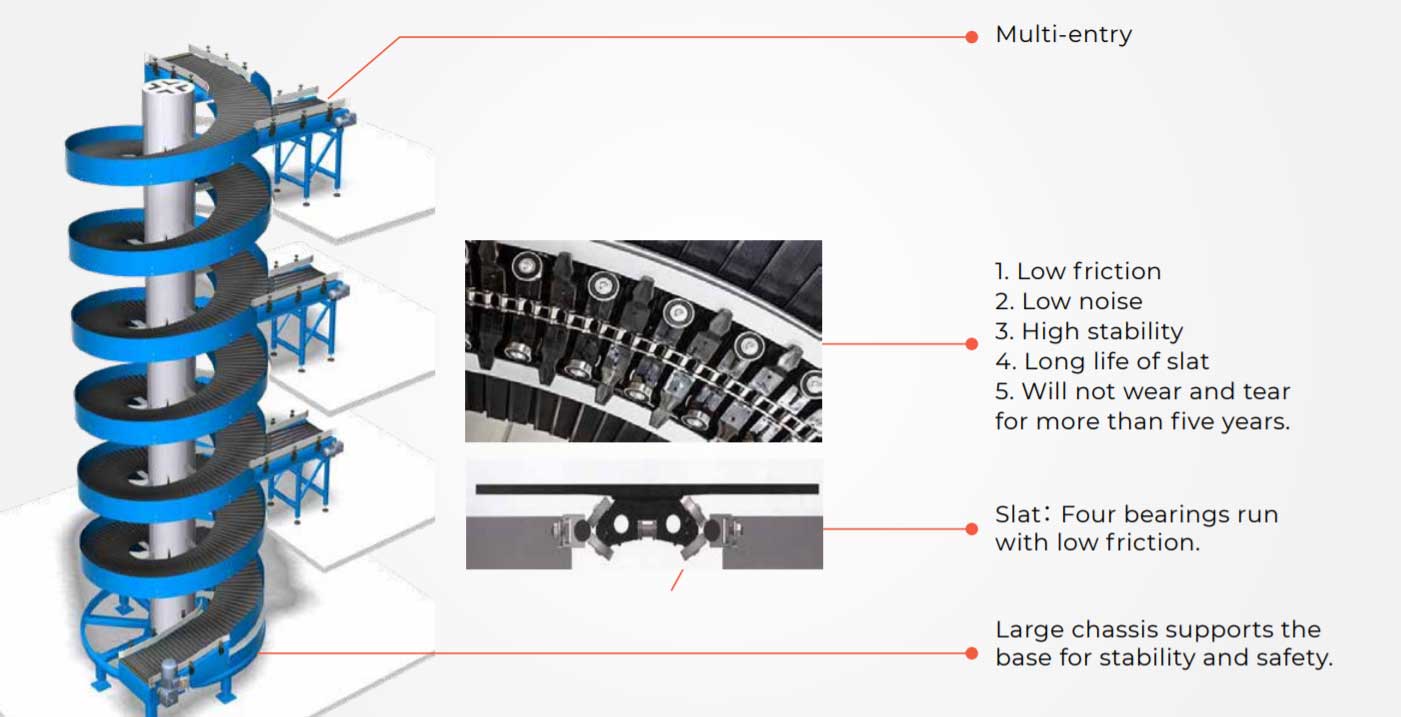

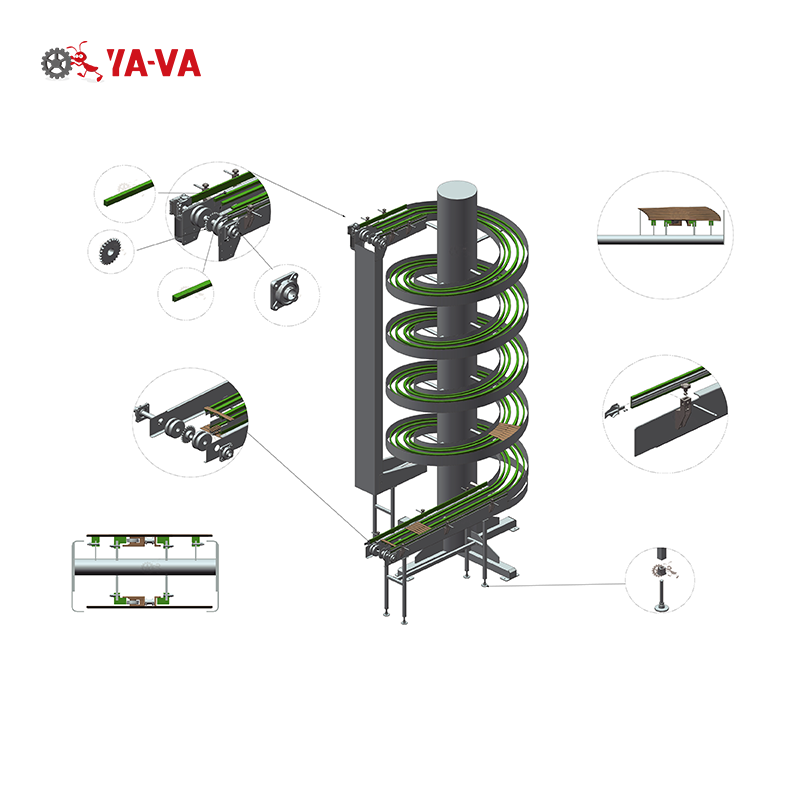

1. Spiraalkonveieri põhistruktuur

Spiraalkonveier koosneb peamiselt järgmistest põhikomponentidest:

Spiraalne rada:

Spiraalikujuline juhik või liugur, mis on tavaliselt valmistatud metallist või ülitugevast plastist ja mida kasutatakse materjalide või kandurite liikumise suunamiseks.

Vedaja:

Materjalide omaduste järgi konstrueeritud kandikud, ketid, lindid või painduvad komponendid, mis kannavad materjale.

Ajamisüsteem:

Mootor, reduktor ja ülekandeseade, mis annavad jõudu spiraalse rööpa või kanduri liikumise juhtimiseks.

Tugiraam:

Teraskonstruktsioon, mis toetab spiraalset rööpa ja ajamisüsteemi, tagades seadmete stabiilse töö.

Juhtimissüsteem:

Elektriline juhtimissüsteem, mida kasutatakse kiiruse reguleerimiseks, käivitamiseks ja seiskamiseks ning seadmete tööoleku jälgimiseks.

2. Spiraalkonveieri tööpõhimõte

Spiraalkonveieri tööpõhimõtet saab jagada kahte põhitüüpi: fikseeritud rööpaga ja pöörleva rööpaga.

(1) Fikseeritud rööbastega spiraalkonveier

Tööpõhimõte: Spiraalne rööbastee on paigal ja kandur (näiteks kandik või kett) liigub mööda rööbast, tõstes materjale alt üles.

Liikumisviis: Kandur tõuseb või laskub mööda spiraalset rada ajamisüsteemi (näiteks keti või rihma) abil.

Kohaldatavad stsenaariumid: sobib kergete, korrapärase kujuga materjalide (nt pudelite, konservide) jaoks.

(2) Pöörleva rööpaga spiraalkonveier

Tööpõhimõte: spiraalne rada ise pöörleb ja materjalid libisevad mööda rada raskusjõu või hõõrdumise mõjul, tõstes end alt üles.

Liikumisviis: Rööbastee pöörlemisel tõusevad materjalid mööda rööbast tsentrifugaaljõu ja gravitatsiooni koosmõjul.

Kohaldatavad stsenaariumid: sobib puistematerjalide või väikeste osade (nt terad, osakesed, komponendid) jaoks.

3. Spiraalkonveieri peamised projekteerimisparameetrid

Spiraali läbimõõt:

Määrab seadme jalajälje ja transpordimahu, mis on tavaliselt projekteeritud vastavalt materjali suurusele ja transpordimahule.

Pigi:

Spiraalrööpa vertikaalne kaugus pöörde kohta, mis mõjutab materjalide tõstekiirust ja seadmete kõrgust.

Tõstekõrgus:

Seadme vertikaalne transpordikõrgus, mis tavaliselt määratakse vastavalt protsessi nõuetele.

Edastuskiirus:

Materjalide või kandjate liikumiskiirus, mis mõjutab seadmete transpordi efektiivsust.

Vedaja disain:

Kandur on konstrueeritud vastavalt materjali omadustele (nt kuju, kaal, haprus), et tagada materjali stabiilne transport.

4. Spiraalkonveieri eelised

Ruumisääst: spiraalne disain muudab seadme kompaktseks ja sobib piiratud ruumiga tehasepaigutustesse.

Tõhus vertikaalne transport: võimaldab saavutada pideva ja tõhusa vertikaalse transpordi, vähendades materjali ülekandeaega.

Kohanduvus: Rööpa ja kanduri konstruktsiooni saab kohandada vastavalt materjali omadustele, mis sobib erinevatele tööstusharudele.

Madal hooldusvajadus: Lihtne konstruktsioon, stabiilne töö ja madalad hoolduskulud.

5. Spiraalkonveieri rakendusstsenaariumid

Toidu- ja joogitööstus: pudelite ja konservide vertikaalne tõstmine täite- või pakendamisliinidele.

Farmaatsiatööstus: Ravimipudelite või pakendikastide transportimine erinevatesse tööjaamadesse.

Ladustamine ja logistika: Kaupade tõstmine ja sorteerimine mitmekorruselistes ladudes.

Autotööstus: osade transportimine erinevatesse montaažijaamadesse.

6. Valiku soovitused tööstusdisainis

Materjali omadused: Valige sobiv kandekott ja rööpa disain vastavalt materjalide kujule, kaalule ja haprusele.

Ruumipiirangud: Valige spiraali läbimõõt ja tõstekõrgus vastavalt tehase paigutusele, et optimeerida seadmete jalajälge.

Protsessi nõuded: Valige sobiv ajamisüsteem ja juhtimismeetod vastavalt transpordikiiruse ja efektiivsuse nõuetele.

Kokkuvõte

Spiraalkonveier saavutab materjalide tõhusa vertikaalse transpordi spiraalrööpa ja kanduri kooskõlastatud tegevuse abil. Selle kompaktne disain, tõhus jõudlus ja lai valik rakendusvõimalusi muudavad selle tänapäevase tööstustootmise üheks asendamatuks seadmeks. Tööstusinsenerid peavad spiraalkonveierite projekteerimisel ja kasutamisel põhjalikult arvestama materjalide omaduste, protsessinõuete ja ruumipiirangutega, et tagada seadmete tõhus ja stabiilne töö.

Postituse aeg: 25. veebruar 2025